Na fabricação de semicondutores, os gases fazem todo o trabalho e os lasers recebem toda a atenção. Enquanto os lasers gravam padrões de transistor em silício, a gravação que primeiro deposita o silício e quebra o laser para fazer circuitos completos é uma série de gases. Não é de surpreender que esses gases, usados para desenvolver microprocessadores por meio de um processo de vários estágios, sejam de alta pureza. Além dessa limitação, muitos deles têm outras preocupações e limitações. Alguns dos gases são criogênicos, outros são corrosivos e outros ainda são altamente tóxicos.

Em suma, essas limitações tornam os sistemas de distribuição de gás de fabricação para a indústria de semicondutores um desafio considerável. As especificações do material são exigentes. Além das especificações do material, uma matriz de distribuição de gás é uma matriz eletromecânica complexa de sistemas interconectados. Os ambientes em que são montados são complexos e sobrepostos. A fabricação final ocorre no local como parte do processo de instalação. A soldagem orbital ajuda a atender às altas especificações dos requisitos de distribuição de gás, tornando a fabricação em ambientes apertados e desafiadores mais gerenciáveis.

Como a indústria de semicondutores usa gases

Antes de tentar planejar a fabricação de um sistema de distribuição de gás, é necessário entender pelo menos o básico da fabricação de semicondutores. Na sua essência, os semicondutores usam gases para depositar sólidos quase elementares em uma superfície de maneira altamente controlada. Esses sólidos depositados são então modificados pela introdução de gases adicionais, lasers, gravadores químicos e calor. As etapas do processo amplo são:

Depoimento: Este é o processo de criação da bolacha inicial de silício. Os gases precursores de silício são bombeados para uma câmara de deposição a vácuo e formam bolachas finas de silício através de interações químicas ou físicas.

Fotolitografia: A seção de fotos refere -se a lasers. No maior espectro de litografia ultravioleta extrema (EUV) usada para fazer os chips de maior especificação, um laser de dióxido de carbono é usado para gravar o circuito do microprocessador na bolacha.

Gravura: Durante o processo de gravação, o gás halogênio-carbono é bombeado para a câmara para ativar e dissolver materiais selecionados no substrato de silício. Esse processo grava efetivamente os circuitos impressos a laser no substrato.

Doping: Esta é uma etapa adicional que altera a condutividade da superfície gravada para determinar as condições exatas sob as quais o semicondutor conduz.

Recozimento: Nesse processo, as reações entre as camadas de wafer são desencadeadas por pressão e temperatura elevadas. Essencialmente, ele finaliza os resultados do processo anterior e cria o processador finalizado na bolacha.

Limpeza da câmara e da linha: Os gases usados nas etapas anteriores, especialmente a gravação e o doping, geralmente são altamente tóxicas e reativas. Portanto, a câmara do processo e as linhas de gás que alimentam precisam ser preenchidas com gases neutralizantes para reduzir ou eliminar reações prejudiciais e depois preenchidas com gases inertes para impedir a intrusão de quaisquer gases contaminantes do ambiente externo.

Os sistemas de distribuição de gás na indústria de semicondutores são frequentemente complexos devido aos muitos gases diferentes envolvidos e ao controle rígido do fluxo, temperatura e pressão de gás que devem ser mantidos ao longo do tempo. Isso é ainda mais complicado pela pureza ultra-alta necessária para cada gás no processo. Os gases usados na etapa anterior devem ser liberados das linhas e das câmaras ou neutralizados antes que a próxima etapa do processo possa começar. Isso significa que há um grande número de linhas especializadas, interfaces entre o sistema de tubos soldados e as mangueiras, interfaces entre as mangueiras e tubos e os reguladores e sensores de gás e interfaces entre todos os componentes mencionados anteriormente e os sistemas de vedação e os sistemas de vedação projetados para impedir a contaminação da tubulação do suprimento de gás natural.

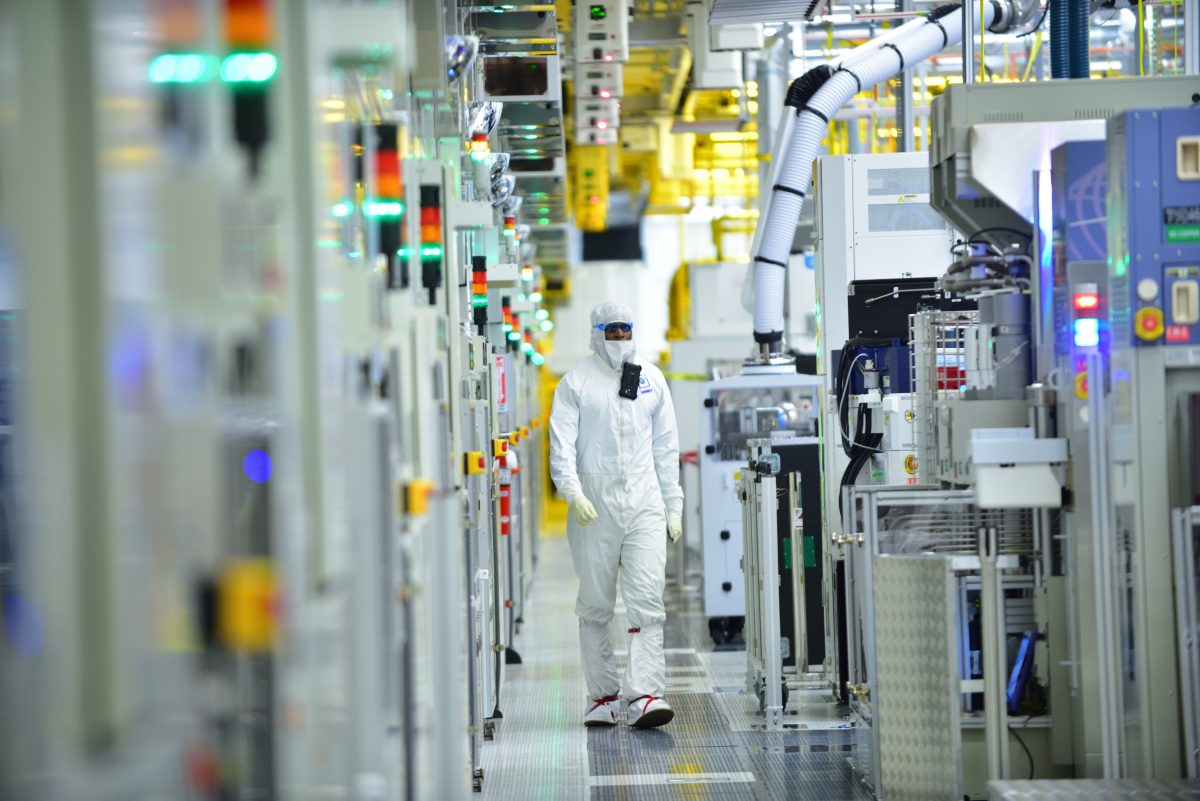

Além disso, os exteriores da sala limpa e os gases especiais serão equipados com sistemas de suprimento de gás a granel em ambientes de salas limpas e áreas confinadas especializadas para mitigar quaisquer perigos em caso de vazamento acidental. A soldagem desses sistemas de gás em um ambiente tão complexo não é tarefa fácil. No entanto, com cuidado, atenção aos detalhes e o equipamento certo, essa tarefa pode ser realizada com sucesso.

Sistemas de distribuição de gás de fabricação na indústria de semicondutores

Os materiais utilizados nos sistemas de distribuição de gás semicondutores são altamente variáveis. Eles podem incluir itens como tubos de metal e mangueiras de metal forrado de PTFE para resistir a gases altamente corrosivos. O material mais comum usado para a tubulação de uso geral na indústria de semicondutores é o aço inoxidável 316L - uma variante de aço inoxidável com baixo carbono. Quando se trata de 316L versus 316, 316L é mais resistente à corrosão intergranular. Essa é uma consideração importante ao lidar com uma variedade de gases altamente reativos e potencialmente voláteis que podem corroer o carbono. A soldagem 316L de aço inoxidável libera menos precipitação de carbono. Também reduz o potencial de erosão dos limites de grãos, o que pode levar à corrosão em soldas e nas zonas afetadas pelo calor.

Para reduzir a possibilidade de corrosão da tubulação, levando à corrosão e contaminação da linha de produtos, o aço inoxidável 316L soldado com os trilhos de solda protegidos de gás de proteção de argônio puro e os trilhos de solda protegidos por gás de tungstênio é o padrão na indústria de semicondutores. O único processo de soldagem que fornece o controle necessário para manter um ambiente de alta pureza na tubulação de processos. A soldagem orbital automatizada está disponível apenas na distribuição de gás semicondutores

Hora de postagem: Jul-18-2023